隨著高端設(shè)備的快速發(fā)展,異形環(huán)軋制在石油化工、核電、風(fēng)電、航空航天等領(lǐng)域的應(yīng)用越來(lái)越廣泛,與普通環(huán)件軋制相比,異形環(huán)軋制具有成本低、產(chǎn)品質(zhì)量高、經(jīng)濟(jì)效益高等顯著優(yōu)勢(shì)[1-3]。異形環(huán)軋制是一種高效且富有挑戰(zhàn)性的體積成形技術(shù),相比于矩形環(huán)件軋制,異形環(huán)軋制的接觸邊界變化更復(fù)雜,軋制過(guò)程的影響因素更多,環(huán)件軋制過(guò)程也更加不穩(wěn)定,但是異形環(huán)軋制卻能在復(fù)雜環(huán)截面成形過(guò)程中產(chǎn)生細(xì)小晶粒和連續(xù)的金屬流線,從而顯著提高異形環(huán)的性能并節(jié)省大量金屬材料,所以,異形環(huán)軋制也被作為一種先進(jìn)的近凈成形技術(shù)被廣泛使用[4-6]。GH4169合金是一種沉淀強(qiáng)化型Ni-Cr-Fe基高溫合金,Ni質(zhì)量分?jǐn)?shù)約為50%~55%,Fe質(zhì)量分?jǐn)?shù)約為25%,其強(qiáng)化相以γ″相和γ′相為主[7-9],可以長(zhǎng)時(shí)間在-253~650℃溫度區(qū)間內(nèi)服役,具有良好的力學(xué)性能[10],廣泛應(yīng)用于航空航天、船舶、核電等領(lǐng)域[11-12]。截止目前,采用GH4169合金生產(chǎn)最多的零部件為盤類鍛件、軸類鍛件和機(jī)匣類鍛件[13-14]。高溫合金零部件占航空發(fā)動(dòng)機(jī)所使用合金材料質(zhì)量的50%左右[15-16]。機(jī)匣類鍛件在發(fā)動(dòng)機(jī)工作過(guò)程中具有重要的作用,不僅為空氣提供流通的通道,還對(duì)風(fēng)扇葉片等內(nèi)部結(jié)構(gòu)起到保護(hù)和包容作用。隨著航空發(fā)展的需求,對(duì)大型一體化機(jī)匣類鍛件的需求量不斷增加,研發(fā)高質(zhì)量高效率的機(jī)匣類鍛件的生產(chǎn)工藝對(duì)于我國(guó)航空工業(yè)的發(fā)展具有重要意義[17]。因此,本文針對(duì)GH4169合金大型異形機(jī)匣鍛件,采用近凈成形技術(shù)設(shè)計(jì)了其鍛造工藝,研究近凈成形鍛造工藝對(duì)大型異形機(jī)匣鍛件組織性能的影響,以指導(dǎo)實(shí)際生產(chǎn)。

1、實(shí)驗(yàn)材料和方法

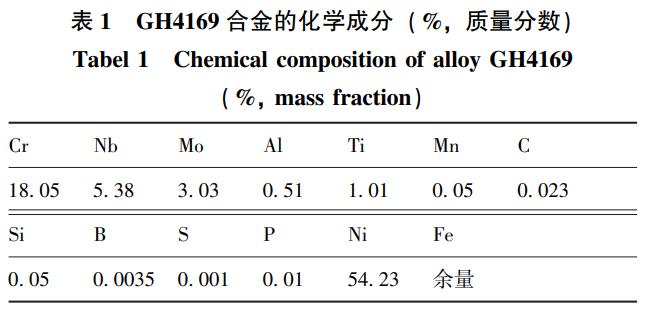

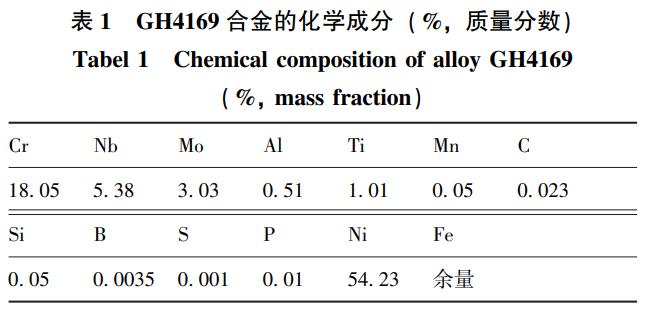

實(shí)驗(yàn)所用合金材料為鍛態(tài)GH4169合金棒材,直徑為Φ300mm,合金化學(xué)成分見(jiàn)表1。

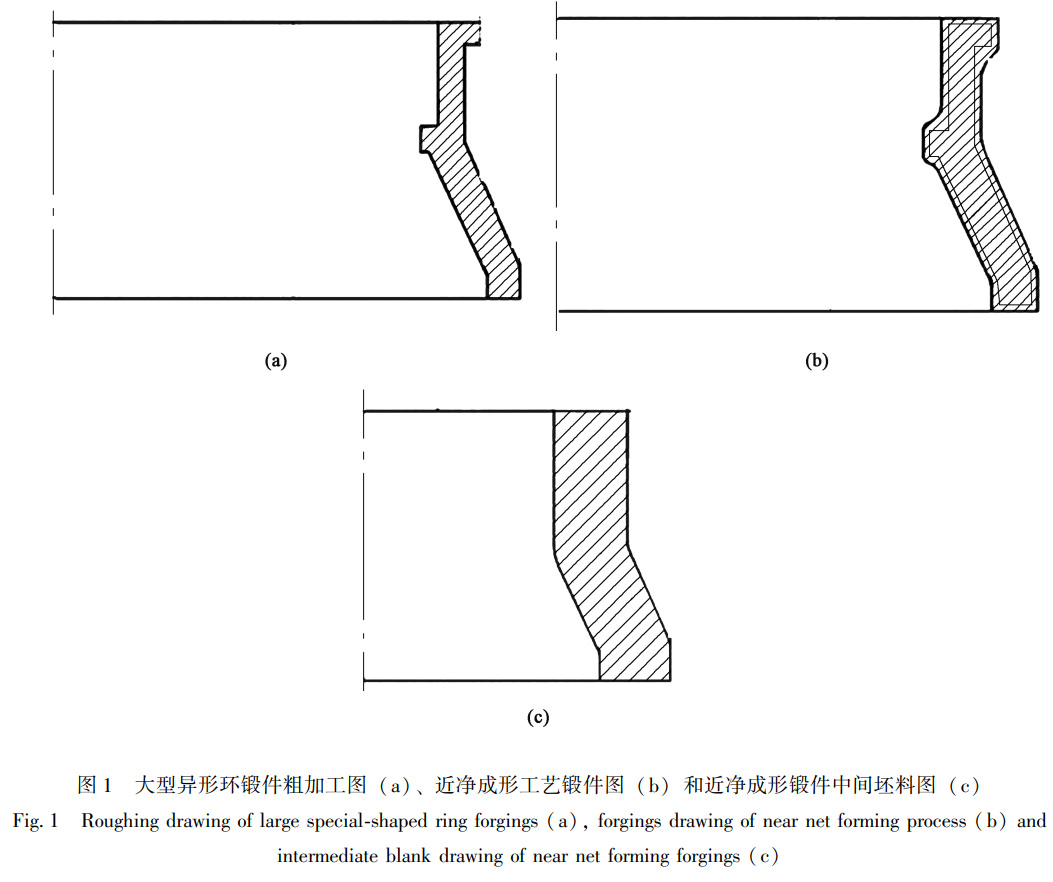

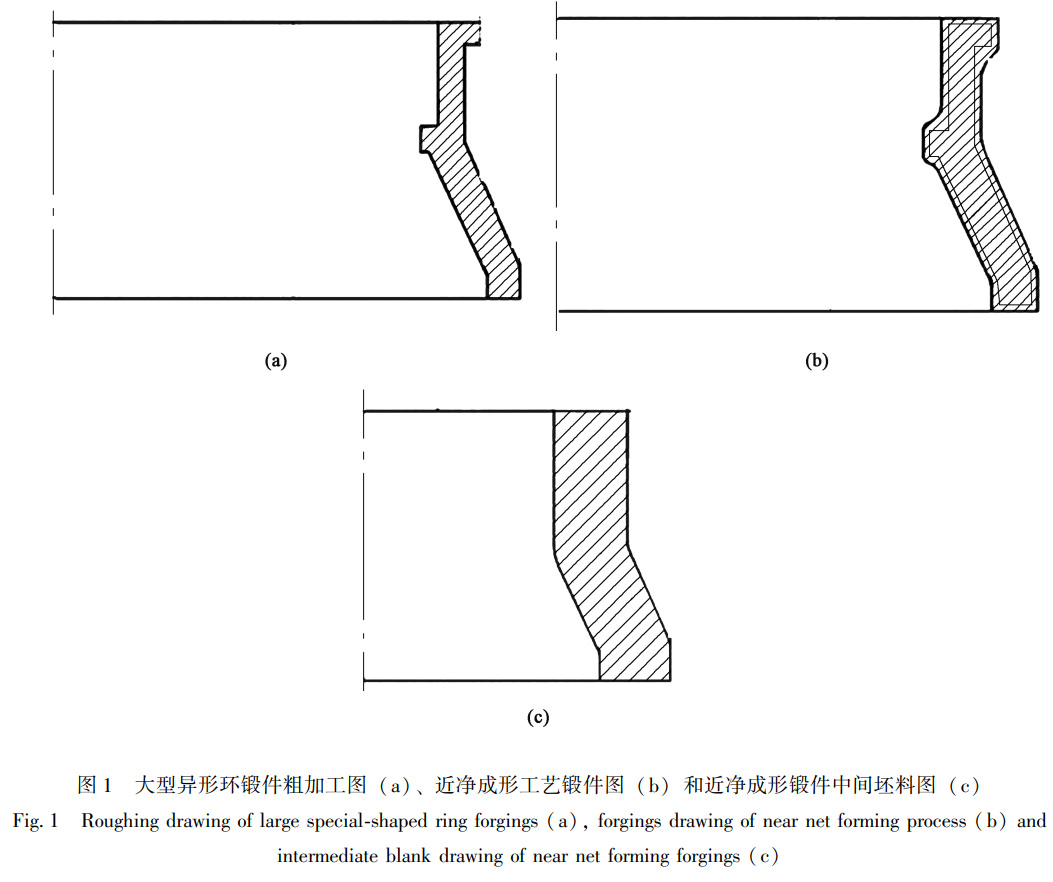

GH4169合金棒材符合要求。圖1a為大型異形環(huán)鍛件的粗加工圖,根據(jù)鍛件粗加工圖可以看出,該鍛件屬于大型異形環(huán)件,其結(jié)構(gòu)特點(diǎn)為截面變化率較大,高度尺寸較大。本文采用近凈成形技術(shù)進(jìn)行鍛造成形,設(shè)計(jì)了如圖1b所示的鍛件圖,單邊余量約為5mm,對(duì)截面變化率較大的過(guò)渡區(qū)域,進(jìn)行了工藝優(yōu)化,增加了較大的工藝圓角,保證材料具有良好的流動(dòng)性;另外,通過(guò)設(shè)計(jì)高型面貼合率、壁厚尺寸較為均勻的中間坯料以保證成形過(guò)程及質(zhì)量的穩(wěn)定性,中間坯料如圖1c所示。根據(jù)鍛件的工藝可行性分析,大型異形環(huán)鍛件的成形工藝描述如下:下料鐓粗(滾圓)沖孔馬架擴(kuò)孔(平高度)預(yù)軋?zhí)ツe懘旨庸ぁ⑻絺K軋脹形熱處理理化檢測(cè)驗(yàn)收入庫(kù)。采用有限元仿真模擬對(duì)大型異形環(huán)鍛件的工藝可行性、成形效果及環(huán)軋過(guò)程進(jìn)行了有限元分析。采用三維掃描儀對(duì)大型異形環(huán)中間坯料和終軋鍛件實(shí)物圖進(jìn)行掃描分析。

2、結(jié)果與討論

2.1大型異形環(huán)鍛件有限元分析

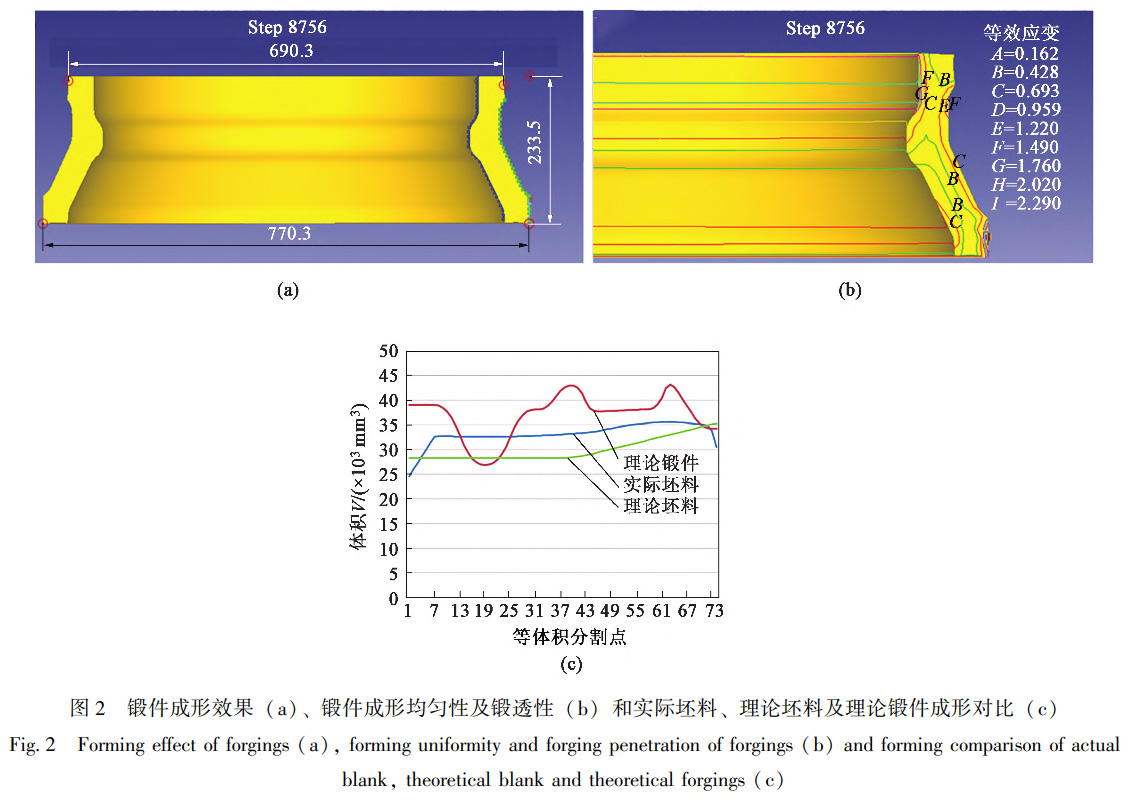

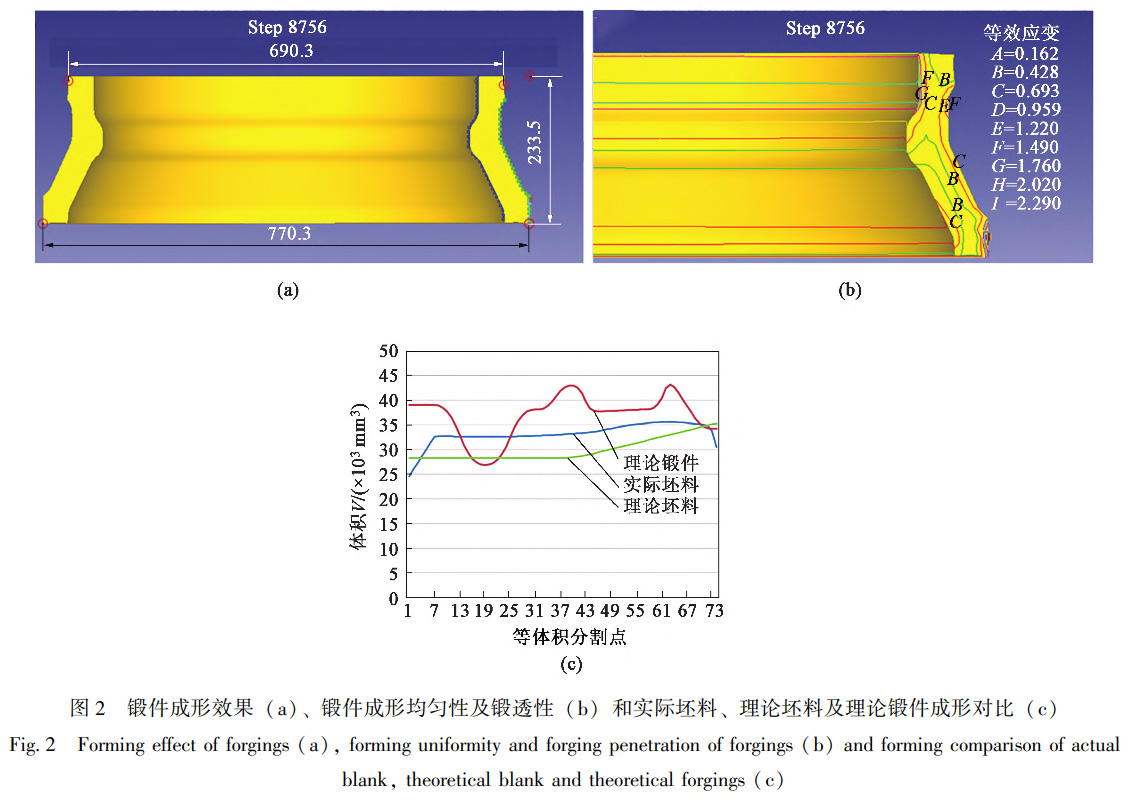

為了了解使用設(shè)計(jì)的近凈成形方案成形的大型異形環(huán)鍛件效果,首先,采用有限元仿真模擬對(duì)近凈成形大型異形環(huán)鍛件的成形效果、成形均勻性及鍛透性進(jìn)行了有限元分析。圖2a為近凈成形方案成形的大型異形環(huán)鍛件有限元分析成形效果圖,從其尺寸中可以看出,大頭端外徑達(dá)到大型異形環(huán)鍛件要求的尺寸時(shí),鍛件小頭端尺寸偏小且小頭外徑筋部填充不滿。圖2b為大型異形環(huán)鍛件成形后截面的等效應(yīng)變分布情況,等效應(yīng)變值均在0.43~0.69之間,能夠滿足大型異形環(huán)鍛件鍛透條件,且分布較為均勻。進(jìn)一步分析大型異形環(huán)鍛件成形效果,小頭端偏小且填充不滿的主要原因?yàn)?坯料設(shè)計(jì)存在改進(jìn)的空間,由于坯料截面變化率(斜度)較大,小頭端坯料體積分配不合理;鍛造成形過(guò)程中鍛造參數(shù)控制不當(dāng)也易造成小頭端缺肉。為了驗(yàn)證上述模擬結(jié)果,對(duì)大型異形環(huán)鍛件進(jìn)行了試造生產(chǎn)。在生產(chǎn)試造過(guò)程中坯料壁厚均勻,但是與模具上下端型面的吻合度低,坯料體積分配存在一定的缺陷,在軋制過(guò)程中出現(xiàn)了小頭端尺寸偏小且法蘭邊區(qū)域填充不滿的現(xiàn)象(圖2c)。為了保證鍛件外形尺寸滿足客戶要求,需要進(jìn)一步對(duì)中間坯料進(jìn)行優(yōu)化,并開(kāi)展有限元分析,為生產(chǎn)實(shí)踐提供參照依據(jù)。

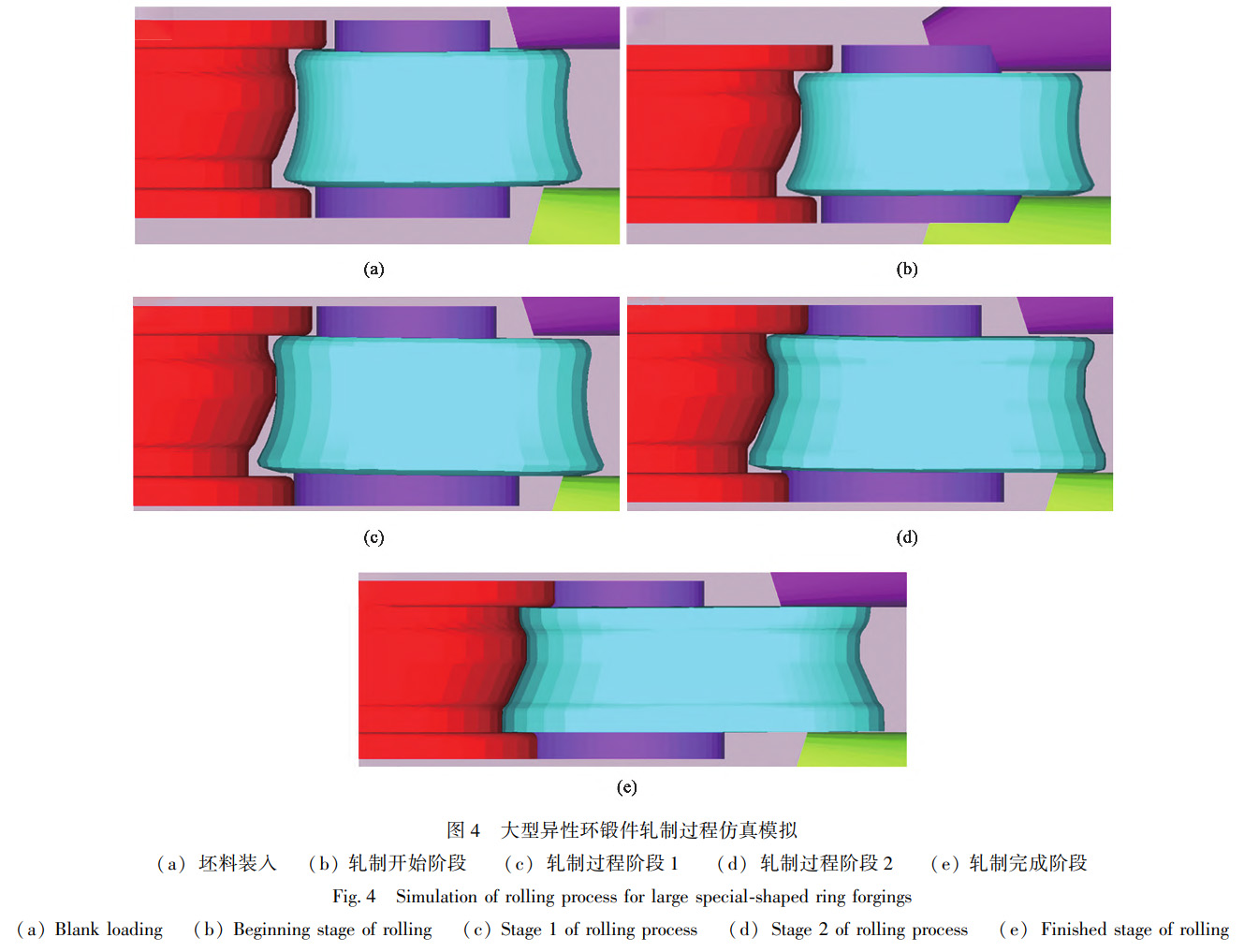

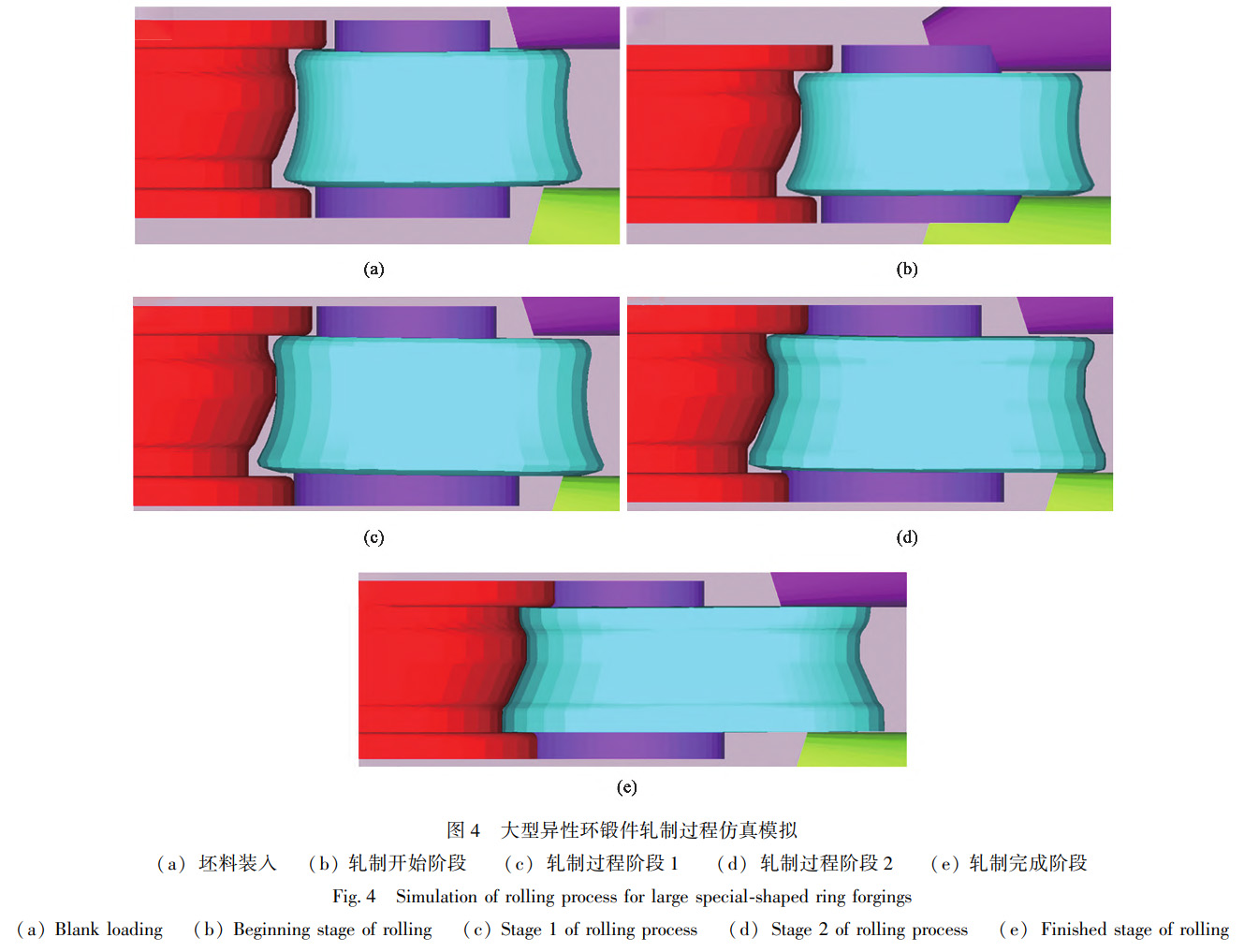

2.2大型異形環(huán)鍛件軋制過(guò)程分析

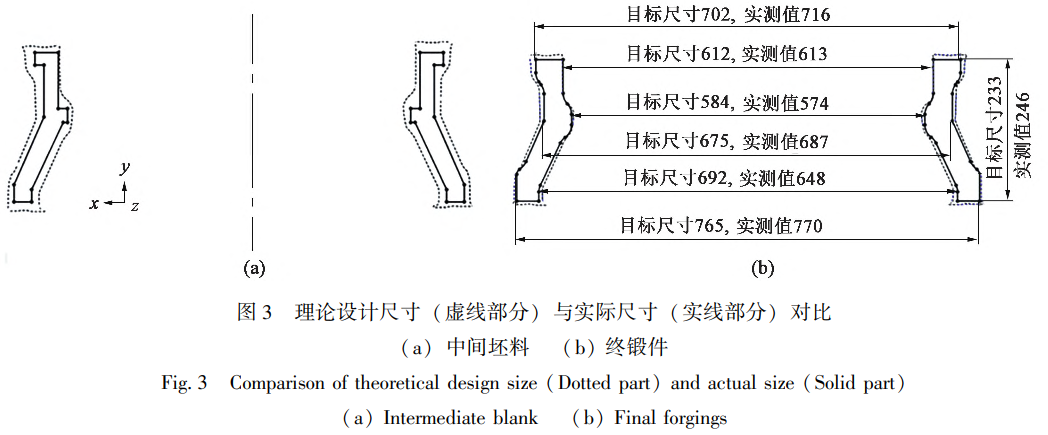

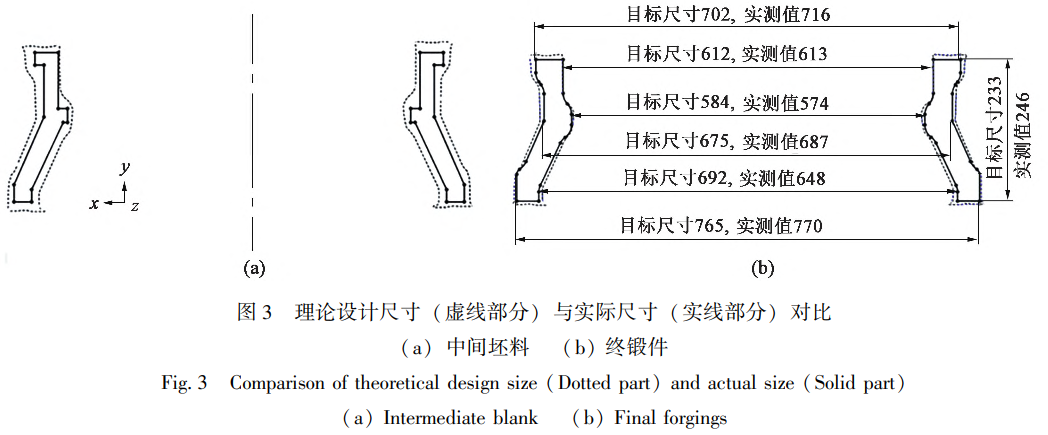

圖3為實(shí)際中間坯料和終鍛件的三維掃描尺寸與其理論設(shè)計(jì)尺寸的對(duì)比圖,其中,虛線表示理論設(shè)計(jì)尺寸、實(shí)線表示實(shí)際尺寸。由圖3a可以看出,實(shí)際鍛造時(shí)坯料的內(nèi)徑較大,小頭端即使使用了沖頭脹形,仍難以形成預(yù)想的形狀,僅脹開(kāi)了很小的角度。大頭端部分考慮到實(shí)際存在的拔模斜度,大頭端吻合較好。由于中間坯料在脹形之后進(jìn)行了平高度,故高度與設(shè)計(jì)的中間坯料尺寸一致。由圖3b中可以看出,終鍛件存在小頭端尺寸偏小的現(xiàn)象,即實(shí)際鍛件大頭端內(nèi)徑與小頭端內(nèi)徑不匹配。根據(jù)《環(huán)件軋制理論和技術(shù)》[18]所述的咬入和塑性穿透條件,環(huán)件轉(zhuǎn)動(dòng)表明環(huán)件軋制滿足咬入條件,而環(huán)件直徑擴(kuò)大是因?yàn)樗苄宰冃螀^(qū)穿透環(huán)件壁厚,因而產(chǎn)生周向伸長(zhǎng)和直徑擴(kuò)大的塑性變形。通過(guò)有限元分析,重現(xiàn)軋制過(guò)程,如圖4所示,具體過(guò)程如下:開(kāi)始軋制前,坯料放入軋制模具,可以看出坯料高度明顯低于軋制模具高度。軋制開(kāi)始階段,整體坯料上爬至上蓋板處,隨著軋制的進(jìn)行,坯料發(fā)生傾斜,與主輥接觸的部分向上傾斜,與錐輥接觸的部分向下傾斜(坯料與下錐輥接觸)。軋制進(jìn)入塑性穿透階段后坯料仍然傾斜,且隨著坯料的外徑增大、高度增高,坯料各部位進(jìn)行相應(yīng)填充;當(dāng)坯料高度增加至一定高度時(shí),坯料的上端面會(huì)一直頂在上錐輥直至軋制完成。從上述軋制過(guò)程可以看出,造成終鍛件實(shí)際尺寸與理論尺寸不一致的原因在于:(1)坯料高度較低;(2)坯料與模具接觸部分較少,軋制過(guò)程中容易產(chǎn)生扭動(dòng);(3)坯料在軋制過(guò)程中由于扭動(dòng),被設(shè)備強(qiáng)制壓制,在錐輥抬輥后扭力釋放而產(chǎn)生變形。從最終成形的有限元分析及成形條件來(lái)看,直至鍛件成形,主輥與坯料、芯軸與坯料基本是保持接觸的。并且模具是根據(jù)最終鍛件設(shè)計(jì)的,理論上軋制成形的鍛件應(yīng)該與鍛件圖要求的尺寸一致,但實(shí)際上大頭端或小頭端尺寸不匹配。從中間過(guò)程看,由于坯料與模具不匹配,在進(jìn)入塑性穿透前,因芯軸直線進(jìn)給使坯料發(fā)生傾斜(有限元分析時(shí)坯料未受到上蓋板限制),坯料大頭端(靠近主輥處)受到蓋板給坯料一個(gè)向下的力(蓋板為固定通用模具,坯料在軋制過(guò)程中向上運(yùn)動(dòng),蓋板給坯料一個(gè)向下的力),阻止其向上運(yùn)動(dòng),同時(shí),坯料小頭端(下錐輥處)受到下錐輥給坯料一個(gè)向上的力,阻止其向下運(yùn)動(dòng)。在這種情況下,坯料所受力以芯軸某點(diǎn)為支點(diǎn),受到兩個(gè)作用力,在軋制的最后,坯料進(jìn)入整形階段,錐輥上抬,芯軸直線進(jìn)給大大減少,使原來(lái)所受力(認(rèn)為是彈性變形)被釋放,鍛件發(fā)生彈性變形,大頭端直徑增大,小頭端直徑縮小,造成鍛件不匹配。從圖3中的掃描對(duì)比結(jié)果可知,理論坯料與實(shí)際坯料形狀差異明顯。究其原因是有限元仿真模擬時(shí),生產(chǎn)工藝和生產(chǎn)設(shè)備是在理想狀態(tài)下的,所以理論坯料形狀、尺寸與仿真模擬的結(jié)果基本一致。然而,鍛件在實(shí)際生產(chǎn)過(guò)程中需要充分考慮生產(chǎn)設(shè)備能力及工況條件。綜上所述,理論坯料與實(shí)際坯料形狀存在差異是未充分考慮實(shí)際生產(chǎn)過(guò)程中設(shè)備能力及工況條件造成的。

2.3大型異形環(huán)鍛件試造生產(chǎn)

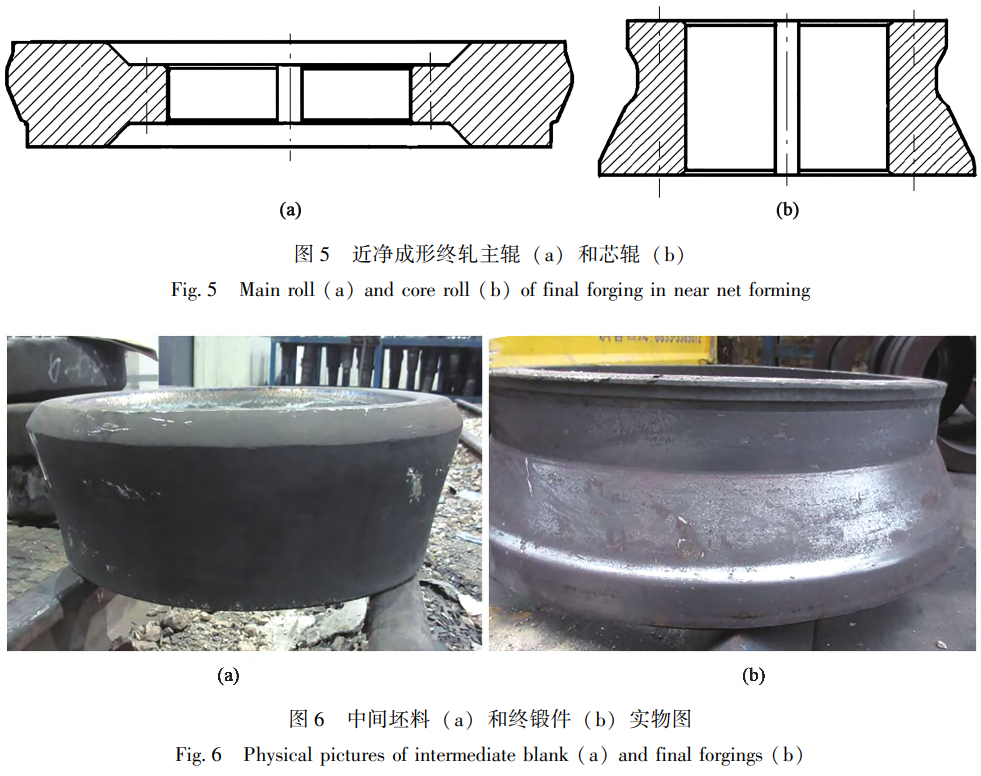

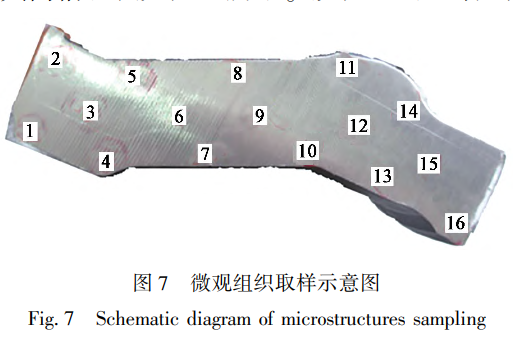

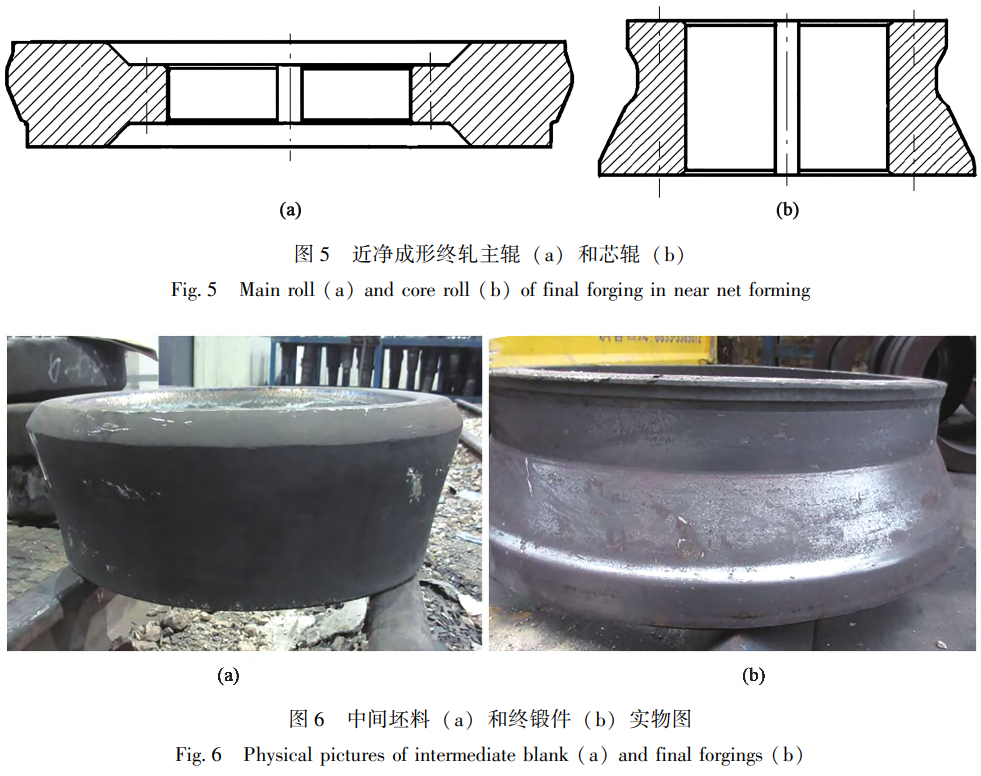

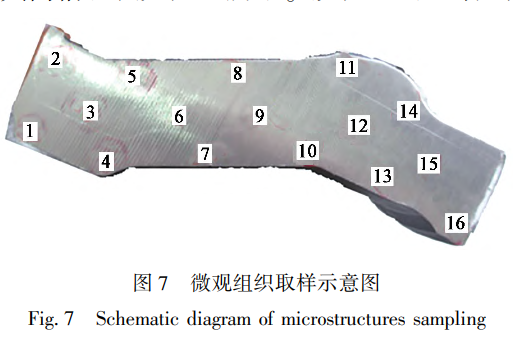

根據(jù)大型異形環(huán)鍛件近凈成形設(shè)計(jì)方案和貴州安大航空鍛造有限責(zé)任公司設(shè)備力能狀況,設(shè)計(jì)并制造了如圖5所示的近凈成形大型異形環(huán)鍛件的軋制模具,并在1800mm環(huán)軋?jiān)O(shè)備上進(jìn)行了鍛造生產(chǎn)。近凈成形中間坯料及大型異形環(huán)鍛件實(shí)物圖分別如圖6a和圖6b所示。由于坯料壁厚尺寸較大,且在脹形過(guò)程中未設(shè)計(jì)胎模,坯料外圓周區(qū)域坯料處于自由流動(dòng)狀態(tài),填充情況無(wú)法保證,故大頭端出現(xiàn)明顯的拉料現(xiàn)象。坯料與主輥接觸的型面貼合率降低,在一定程度上影響了鍛件軋制成形的穩(wěn)定性。而采用圖6a坯料進(jìn)行軋制生產(chǎn),得到圖6b所示的鍛件,成形后的大型異形環(huán)鍛件除了小頭端填充情況欠佳,其余區(qū)域的填充情況和形狀貼合率均較好。

2.4 型異形環(huán)鍛件組織及性能

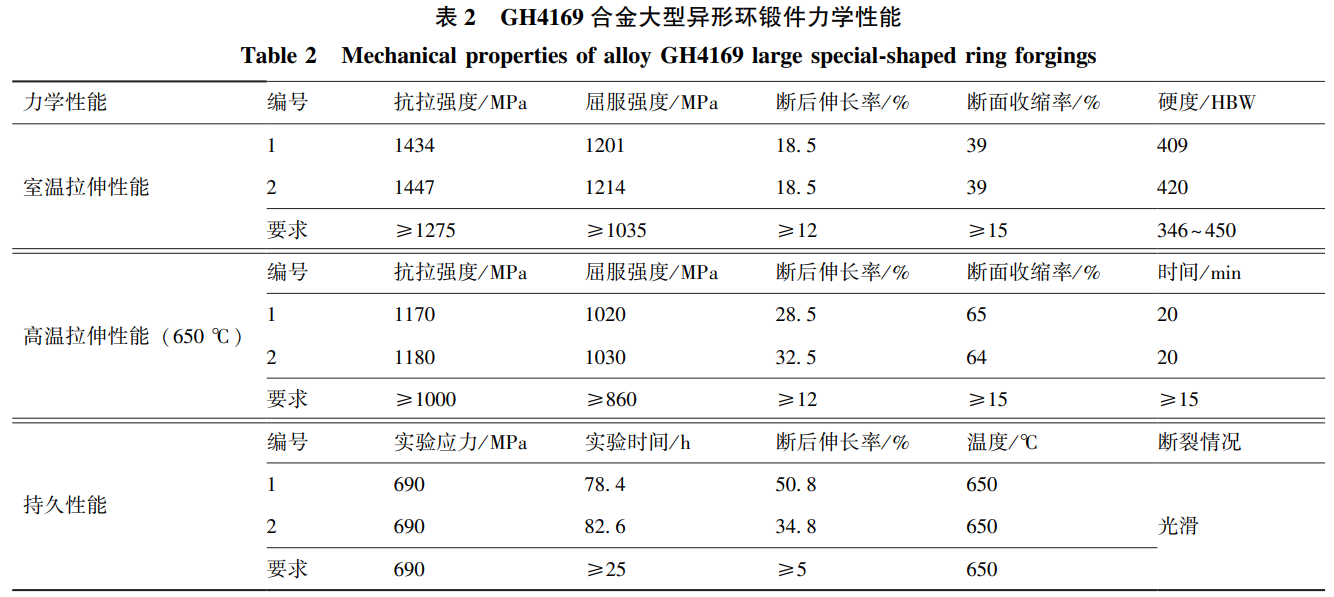

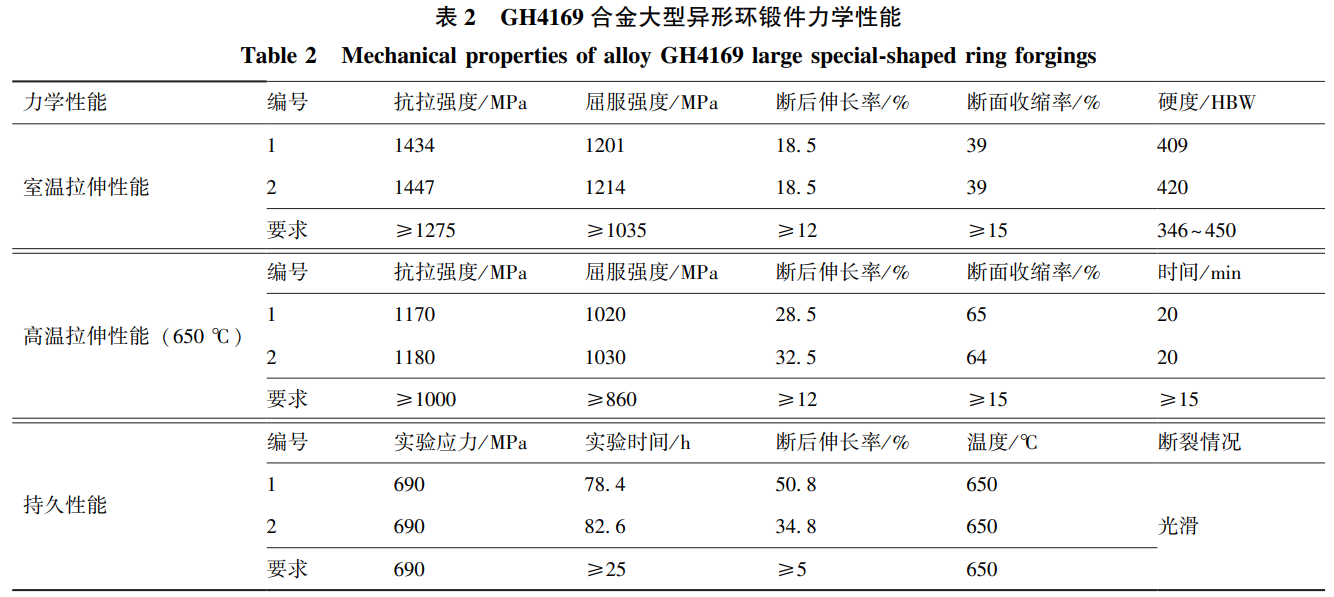

大型異形環(huán)類鍛件屬于關(guān)鍵重要件,對(duì)組織性能均勻性要求較高。經(jīng)過(guò)理化分析,低倍組織中未見(jiàn)暗腐蝕區(qū)、白斑或淺腐蝕區(qū),條帶偏析及其他缺陷;高倍組織中碳化物和碳氮化物符合鍛件驗(yàn)收標(biāo)準(zhǔn),δ-Ni3Nb相2級(jí),未見(jiàn)laves相,晶粒尺寸為8級(jí),符合大型異形環(huán)鍛件高低倍組織驗(yàn)收標(biāo)準(zhǔn)要求。而該大型異形環(huán)鍛件的理化性能通過(guò)獨(dú)立試環(huán)替代鍛件本體性能,在一定程度上可能存在偏差。為了進(jìn)一步分析鍛造工藝過(guò)程中內(nèi)部組織的演變規(guī)律,在解剖鍛件上選取了具有代表性的16個(gè)位置(圖7),其高倍組織如圖8所示。從圖8可以看出,不同位置的晶粒度基本一致,具體為1、9和16位置的晶粒度為7級(jí),2、3、4、5、6、7、8、10、11、12、13、14和15位置的晶粒度為8級(jí)。平均晶粒度為8級(jí),滿足某型號(hào)GH4169合金大型異形環(huán)鍛件高倍組織驗(yàn)收要求。近凈成形鍛件由于壁厚很薄,在鍛造過(guò)程中容易產(chǎn)生徑向鍛透,但其變形均勻,容易獲得均勻細(xì)小的再結(jié)晶組織。鍛件組織均勻細(xì)小,對(duì)提高大型異形環(huán)鍛件在復(fù)雜服役環(huán)境下的壽命具有顯著作用[14]。表2為近凈成形大型異形環(huán)鍛件的理化測(cè)試性能(弦向),分別使用兩組獨(dú)立試環(huán)(編號(hào)1、編號(hào)2)進(jìn)行室溫拉伸、高溫拉伸和持久性能測(cè)試。測(cè)試可得,室溫拉伸下的抗拉強(qiáng)度Rm分別為1434和1447MPa,屈服強(qiáng)度ReL分別為1201和1214MPa,斷后伸長(zhǎng)率A均為18.5%,斷面收縮率Z均為39%,硬度值分別為409和420HBW;試樣斷口為光滑斷裂。在室溫下,Rm≥1275MPa,ReL≥1035MPa,A≥12%,Z≥15%,硬度值在346~450HBW,滿足某型號(hào)GH4169合金大型異形環(huán)鍛件室溫力學(xué)性能驗(yàn)收要求。

在650℃保溫20min時(shí)進(jìn)行高溫拉伸,抗拉強(qiáng)度Rm分別為1170和1180MPa,屈服強(qiáng)度ReL分別為1020和1030MPa,斷后伸長(zhǎng)率A分別為28.5%和32.5%,斷面收縮率Z分別為65%和64%。在650℃下,Rm≥1000MPa,ReL≥860MPa,A≥12%,Z≥15%時(shí),滿足某型號(hào)GH4169合金大型異形環(huán)鍛件650℃高溫力學(xué)性能驗(yàn)收要求。在650℃和690MPa下進(jìn)行持久性能測(cè)試,實(shí)驗(yàn)時(shí)間分別為78.4和82.6h,斷后伸長(zhǎng)率分別為50.8%和34.8%。在650℃和690MPa下,實(shí)驗(yàn)時(shí)間≥25h,A≥5%時(shí),滿足某型號(hào)GH4169合金大型異形環(huán)鍛件高溫持久性能驗(yàn)收要求。

3、結(jié)論

(1)近凈成形工藝可以獲得細(xì)小均勻的晶粒,環(huán)鍛件組織均勻性較好,晶粒度為在7~8級(jí),平均晶粒度為8級(jí)。

(2)近凈成形工藝大型異形環(huán)鍛件表現(xiàn)出優(yōu)異的力學(xué)性能。室溫拉伸抗拉強(qiáng)度為1447MPa,屈服強(qiáng)度為1214MPa,斷后伸長(zhǎng)率為18.5%,斷面收縮率為39%;650℃(保溫20min)高溫拉伸抗拉強(qiáng)度為1180MPa,屈服強(qiáng)度為1030MPa,斷后伸長(zhǎng)率為32.5%,斷面收縮率為64%。

(3)通過(guò)對(duì)實(shí)際鍛件進(jìn)行三維掃描,在與實(shí)際鍛造過(guò)程基本一致的條件下使用有限元分析能對(duì)鍛件成形過(guò)程進(jìn)行可視化展示,判斷鍛造過(guò)程中存在的問(wèn)題,進(jìn)而優(yōu)化工藝,為后續(xù)生產(chǎn)產(chǎn)品提供參考依據(jù),為提高產(chǎn)品質(zhì)量奠定基礎(chǔ)。

參考文獻(xiàn):

[1]田文卿, 蔡超, 郭瑞鵬, 等. 熱等靜壓近凈成形數(shù)值模擬研 究現(xiàn)狀與展望 [J]. 機(jī)械工程學(xué)報(bào), 2024, 60 (1): 31-44.

Tian W Q, Cai C, Guo R P, et al. A review on numerical simulationof near net shaping hot isostatic pressing: Current status and future prospects [ J]. Journal of Mechanical Engineering, 2024, 60 (1): 31-44.

[2]高琳, 史海紅, 任燕. 汽車傳動(dòng)軸軸套的近凈成形工藝研究 與應(yīng)用 [J]. 鍛壓技術(shù), 2023, 48 (9): 29-37.

Gao L, Shi H H, Ren Y. Research and application on near net forming process for automobile transmission shaft bushing [ J]. Forging & Stamping Technology, 2023, 48 (9): 29-37.

[3] 黃曉剛, 何勇, 王健, 等. 鈦及鈦合金粉末近凈成形技術(shù)研 究進(jìn)展 [J]. 粉末冶金工業(yè), 2022, 32 (3): 39-48.

Huang X G, He Y, Wang J, et al. Research progress on near-netshapeforming technology of titanium and titanium alloy powder [J]. Powder Metallurgy Industry, 2022, 32 (3): 39-48.

[4] 李坤, 趙升噸, 張超, 等. 復(fù)雜曲面齒形徑向鍛造近凈成形 工藝的探討 [J]. 重型機(jī)械, 2021 (5): 23-27.

Li K, Zhao S D, Zhang C, et al. Discussion of near net forming process for complex curved tooth profile using radial forging [ J]. Heavy Machinery, 2021 (5): 23-27.

[5] 周志杰, 孔佑順, 李飛, 等. 復(fù)雜薄壁 ZL101A 殼體的近凈 成形技術(shù)研究 [J]. 熱加工工藝, 2021, 50 (21): 64-68.

Zhou Z J, Kong Y S, Li F, et al. Study on near-clean forming technology of complex thin-walled ZL101A shell [J]. Hot Working Technology, 2021, 50 (21): 64-68.

[6] 吳杰, 徐磊, 崔瀟瀟, 等. 大尺寸薄壁 Inconel 718 環(huán)件粉末 熱等靜壓近凈成形 [ J]. 航空制造技術(shù), 2020, 63 ( 16): 47-52.

Wu J, Xu L, Cui X X, et al. Hot isostatic pressing of large thinwallcylindrical structure of Inconel 718 ring [ J]. Aeronautical Manufacturing Technology, 2020, 63 (16): 47-52.

[7] 莊景云, 杜金輝, 鄧群, 等. 變形高溫合金 GH4169 [M]. 北 京: 冶金工業(yè)出版社, 2006. Zhuang J Y, Du J H, Deng Q, et al. Deformed Superalloy GH4169 [M]. Beijing: Metallurgical Industry Press, 2006.

[8] 謝錫善, 董建新, 付書紅, 等. γ′和 γ″相強(qiáng)化的 Ni-Fe 基高溫 合金 GH4169 的研究與發(fā)展 [J]. 金屬學(xué)報(bào), 2010, 46 (11): 1289-1302.

Xie X S, Dong J X, Fu S H, et al. Research and development of γ′ and γ″ strengthened Ni-Fe base superalloy GH4169 [ J]. Acta Metallurgica Sinica, 2010, 46 (11): 1289-1302.

[9] 王妙全, 田成剛, 徐瑤, 等. 新型高溫合金 718Plus 的性能特 點(diǎn)、 航空應(yīng)用和發(fā)展趨勢(shì) [ J]. 材料導(dǎo)報(bào), 2017, 31 ( 10): 72-78.

Wang M Q, Tian C G, Xu Y, et al. Performance characteristics and aerospace application and development trend of the new superalloy718Plus [J]. Materials Reports, 2017, 31 (10): 72-78.

[10] 杜金輝, 呂旭東, 鄧群, 等. GH4169 合金研制進(jìn)展 [ J]. 中 國(guó)材料進(jìn)展, 2012, 31 (12): 12-20.

Du J H, Lyu X D, Deng Q, et al. Progress in GH4169 alloy development[J]. Materials China, 2012, 31 (12): 12-20.

[11] 王民慶, 鄧群, 杜金輝, 等. ATI 718Plus 合金國(guó)內(nèi)研究進(jìn)展[J]. 稀有金屬材料與工程, 2016, 45 (12): 3335-3340.

Wang M Q, Deng Q, Du J H, et al. Research progress of alloy ATI 718Plus in China [J]. Rare Metal Materials and Engineering, 2016, 45 (12): 3335-3340.

[12] 陳文豪, 周晚林, 張付軍. GH4169 合金渦輪盤鍛造成型的數(shù) 值模擬和分析 [ J]. 計(jì)算機(jī)輔助工程, 2014, 5 ( 23): 68 - 72.

Chen W H, Zhou W L, Zhang F J. Numerical simulation and analysis on forging forming process of GH4169 alloy turbine disc [J]. Computer Aided Engineering, 2014, 5 (23): 68-72.

[13] 朱麗娜, 李文, 祁峰, 等. 晶粒組織對(duì) GH4169G 合金持久性 能的影響 [J]. 熱加工工藝, 2011, 40 (16): 47-49.

Zhu L N, Li W, Qi F, et al. Effect of grain microstructure on stress rupture property of GH4169G alloy [J]. Hot Working Technology,2011, 40 (16): 47-49.

[14] 王妙全, 田成剛, 徐瑤, 等. GH4169D 高溫合金鍛件持久壽 命的影響因素研究 [J]. 鍛壓技術(shù), 2023, 48 (1): 46-52.

Wang M Q, Tian C G, Xu Y, et al. Study on influencing factors of rupture life for superalloy GH4169D forgings [J]. Forging & StampingTechnology, 2023, 48 (1): 46-52.

[15] 張?chǎng)? 白亞冠, 聶義宏. 變形工藝參數(shù)對(duì) GH4169 合金再結(jié) 晶的影響 [J]. 熱加工工藝, 2023, 52 (5): 51-56.

Zhang X, Bai Y G, Nie Y H. Effect of deformation process parameterson recrystallization of GH4169 alloy [J]. Hot Working Technology,2023, 52 (5): 51-56.

[16] 仉建波, 李京桉, 彭遠(yuǎn)煒, 等. ATI 718Plus 高溫合金微觀組 織與性能研究進(jìn)展 [ J]. 材料導(dǎo)報(bào), 2022, 36 ( 4): 149 - 156.

Zhang J B, Li J A, Peng Y W, et al. Reviews on the study of microstructureand properties of ATI 718Plus superalloy [J]. MaterialsReports, 2022, 36 (4): 149-156.

[17] 趙新寶, 谷月峰, 魯金濤, 等. GH4169 合金的研究新進(jìn)展[J]. 稀有金屬材料與工程, 2015, 44 (3): 768-774.

Zhao X B, Gu Y F, Lu J T, et al. Progress in GH4169 alloy development[J]. Rare Metal Materials and Engineering, 2015, 44 (3): 768-774.

[18] 華林, 黃興高, 朱春東. 環(huán)件軋制理論和技術(shù) [M]. 北京:機(jī)械工業(yè)出版社, 2001.

Hua L, Huang X G, Zhu C D. Ring Rolling Theory and Technology[M]. Beijing: China Machine Press, 2011.

相關(guān)鏈接